بلبرینگ C3،سرعت و حرارت

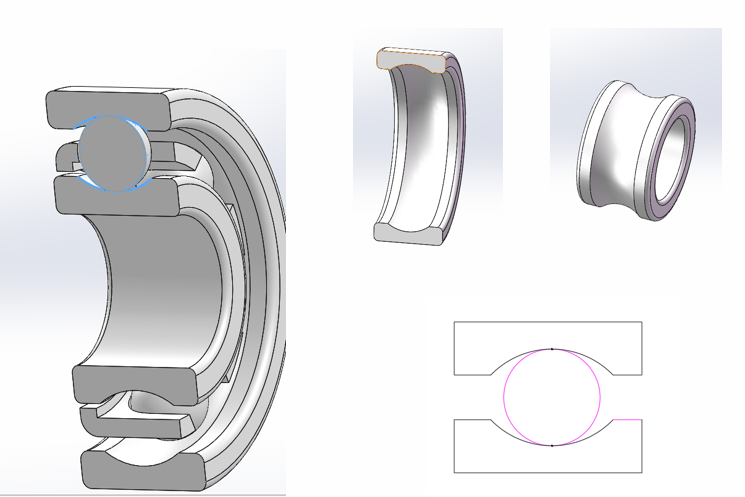

بلبرینگها که کاربردهای صنعتی گستردهای دارند، میتوانند مشخصههای مختلفی داشته باشند که بر اساس استانداردها تعریف شدهاند. یکی از این مشخصهها، کلاسبندی داخلی آنها است که براساس فضای داخلی بین توپها و رینگها (فاصله داخلی) تعریف میشود.

«C3» یک نوع مشخصه فاصله داخلی است که برای بلبرینگهایی با کلیرنس بیشتر از حالت معمولی به کار برده میشود. کلیرنس (Clearance) یا فضای داخلی، فضای خالی است که بین توپ ها (یا غلتکها) و مسیرهای حرکت آنها (یا رینگهای داخلی و خارجی) در بلبرینگ خود بلبرینگ وجود دارد.

تفاوت عمده بلبرینگ "C3" با بلبرینگ معمولی به شرح زیر است:

1. کلیرنس بیشتر: بلبرینگهای C3 به گونهای تولید شدهاند که کلیرنس داخلی بیشتری دارند(یعنی یکممممم بیشتر تراش خوردن). این به آنها اجازه میدهد که در شرایطی که احتمال افزایش دما وجود دارد و میتواند باعث انبساط فلزات شود، به خوبی کار کنند.

2. کاربرد در دماهای بالا: با توجه به کلیرنس بیشتر، بلبرینگهای C3 معمولاً در کاربردهایی استفاده میشوند که بلبرینگ میتواند داغ شود و انبساط هنگام گرمایش ایجاد مشکلاتی مانند افزایش فشار و سایش را کاهش دهد.(یعنی در حرارت بالا که ساچمه ها منبسط میشن وسط دو تابوش کمتر منبسط شده ی بلبرینگ، قفل نمیشن قفل نمیشن و فضای بیشتری نسبت به بلبرینگ معمولی دارن)

3. استفاده در محیطهای با ارتعاشات بالا: همچنین، چنین بلبرینگهایی ممکن است در محیطهای دارای ارتعاشات بالا بهتر عمل کنند، زیرا کلیرنس اضافی میتواند به جلوگیری از بار اضافی ناشی از ارتعاشات کمک کند.(یعنی جاهایی که شافت یکم لقی داره بلبرینگ C3 مناسب تره چون فضای باز بیشتری برای بازی کردن ساچمه ها داره)

4. انطباقپذیری با ناهممرکزی: آنها همچنین میتوانند مقداری از ناهممرکزیهای ناشی از نصب غیردقیق تحمل کنند.

بلبرینگهای معمولی معمولا با کلیرنس استاندارد تولید میشوند و برای شرایط عملیاتی معمولی طراحی شدهاند، جایی که نوسانات دما کمتری وجود دارد و نیازی به کلیرنس اضافی نیست.

درجهبندی کلیرنس بلبرینگها به تولیدکننده بستگی دارد، اما رایجترین استانداردهای بینالمللی ISO برای کلیرنس به شرح زیر هستند:

- **C2**: کلیرنس داخلی کمتر از استاندارد.

- **CN (یا C0)**: کلیرنس استاندارد.

- **C3**: کلیرنس بیشتر از استاندارد.

- **C4**: کلیرنس بیشتر از C3.

- **C5**: کلیرنس بیشتر از C4.

هر یک از این درجهبندیها برای شرایط کاری خاصی طراحی شدهاند. برای مثال، کلیرنس C2 برای کاربردهایی مناسب است که نیاز به محیطی با ارتعاشات دقیق و پایین دارند و کلیرنس بیش از حد میتواند باعث ناپایداری شود. در حالیکه C3، C4، و C5 برای محیطهایی با دماهای بالا و/یا ارتعاشات زیاد که میتوانند باعث انبساط تجهیزات و نیاز به فضای بیشتر برای انعطافپذیری شوند، استفاده میشوند. انتخاب صحیح کلیرنس نقش کلیدی در عملکرد مطلوب و عمر طولانی بلبرینگ دارد.

همیشه در انتخاب بلبرینگ باید به شرایط کاری دستگاه و پارامترهای فنی مورد نیاز توجه کرد تا اطمینان حاصل شود که نوع بلبرینگ انتخابی مناسب کاربرد مورد نظر است.

...

در تولید بلبرینگهای C3، یکی از مهمترین مراحل، تعیین دقیق کلیرنس داخلی است. این فرایند شامل موارد زیر است:

- انتخاب مواد اولیه: برای تضمین دوام و عملکرد بالا در دماهای متغیر، مواد اولیه با کیفیت بالا انتخاب میشوند.

- ماشینکاری: کلیهی اجزای بلبرینگ، از جمله رینگها و غلتکها، با دقت بالایی ماشینکاری میشوند تا سطوحی صاف و دقیق تولید شوند.

- مونتاژ: در حین مونتاژ، فضای داخلی بین غلتکها و رینگها با دقت اندازهگیری و تنظیم میشود تا کلیرنس مشخصه C3 حاصل شود.

- کنترل کیفیت: پس از مونتاژ، بلبرینگها تحت آزمایشهای کنترل کیفی قرار میگیرند تا اطمینان حاصل شود که کلیرنس داخلی در محدوده مشخص شده برای C3 است.

با توجه به اینکه بلبرینگهای C3 برای محیطهای با دمای بالا و ارتعاشات زیاد طراحی شدهاند، کنترل دقیق کلیرنس داخلی در تمامی مراحل تولید، بسیار حیاتی است. این کلیرنس اضافی به بلبرینگ اجازه میدهد تا تغییرات حجم ناشی از تغییر دما را جذب کند و همچنین فضای کافی برای مقابله با ارتعاشات ایجاد شده در شرایط سخت را فراهم میآورد.

توجه به جزئیات و استانداردهای بالا در کیفیت نهایی و عملکرد بلبرینگهای C3 بسیار موثر است. کنترل مقادیر کلیرنس و اطمینان از یکپارچگی ساختاری در سطح بالایی از اهمیت برخوردار است، و میتواند به عنوان یک مزیت رقابتی برای تولیدکنندگان عمل کند. تاکید بر بازرسیهای کیفی ثابت و آزمایشهای دقیق میتواند به حفظ استاندارد C3 کمک کرده و اطمینان بخشد که محصولات تولیدی برای کاربردهای در شرایط سخت به خوبی عمل میکنند.

اولین نفر نظر خود را درباره این محصول بنویسید.